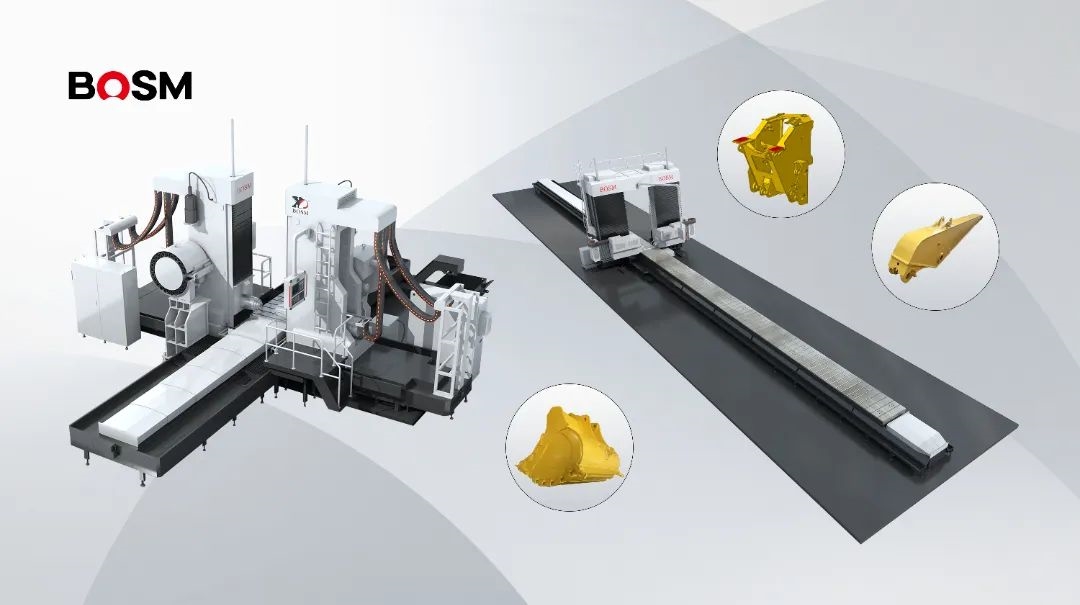

在工程机械制造领域,动臂、挖斗及各类对称性结构件的加工精度与效率直接决定整机性能与生产竞争力。传统单工位加工设备因多次装夹、单侧作业的局限,难以满足大型结构件对精度、效率的双重需求。下面将以动臂、挖斗及各类对称性结构件为例描述数控双面镗铣加工中心在钻孔、铣削、镗孔等关键工序中展现出的优势。

1

BOSM CNC

动臂加工:

双面同步作业,攻克大型承重部件精度难题

动臂作为挖掘机、装载机的 “手臂”,其两侧耳轴孔、连接平面的同轴度、平行度及垂直度直接影响液压系统传动效率与作业安全性。数控双面镗铣加工中心的双面协同加工,从根本上解决了传统加工的精度瓶颈。

镗孔:双侧主轴同步定心,消除孔系同轴度误差。

铣削:对称平面一次成型,保障力传导均匀性。

钻孔:多轴联动协同,高效完成孔系加工。

2

BOSM CNC

挖斗加工:

厚板与异形结构协同处理,提升耐磨件使用寿命

挖斗作为直接接触物料的部件,其刃口平面、连接耳板的加工质量决定耐磨性能与装配可靠性。数控双面镗铣加工中心的协同加工能力,适配挖斗 “厚板焊接 + 异形结构” 的加工特性。

铣削:双侧同步切削耐磨层,保障刃口平整度。

镗孔:异形耳板双侧定位,解决焊接变形补偿难题。

3

BOSM CNC

对称性结构件加工:

双面协同的普适性优势,覆盖工程机械全领域

除动臂、挖斗外,工程机械中的车架纵梁、转台、支腿等对称性结构件,同样能通过数控双面镗铣加工中心的协同加工提升品质与效率。

车架纵梁:长条形结构双侧铣镗,控制直线度与孔位一致性。

转台:大直径法兰面双面加工,保障回转精度。

总结

数控双面镗铣加工中心的核心价值,在于通过 “双面同步、协同控制” 的技术逻辑,将工程机械结构件加工的精度、效率与稳定性提升至新维度。无论是动臂的孔系同轴度、挖斗的刃口平整度,还是车架的长尺寸精度,其双面协同加工能力均能破解传统工艺瓶颈,为工程机械制造企业提供 “提质、降本、增效” 的升级路径,成为应对大型化、高精度、批量化加工需求的必然之选。